解决方案

自动化感应热处理设备

用于内外轮毂轴承的淬火+回火

生产需求:

- 完整自动化循环的内外轮毂轴承的感应淬火和感应回火

- 更换生产类型的设置小于15分钟

- 整个自动化设备生产不需要人工

- 整个参数过程用于过程实时控制

- 自动化设备用于存储和追踪所有质量监控数据

产品:

- 轮毂轴承有最大的法兰直径达到200mm,总高达到150mm

解决方案:

- 自动上下料处理

- 用线性传送来进行工件移动

- 自动化机械用于生产切换(自动设置)

- 淬火加热工位200kW-12kHz电源单元

- 喷淋工位和温度工位

- 回火前的干燥台

- 多回火工位用于应力释放,使用25×8 kW-180-300 Hz电源

- 淬火过程中的能量检测

- 这是一个独特的系统用于测量从感应器到工件的实际转换的能量

- 控制系统用于回火阶段

- 生产输出360件/小时

- 设置时间:10分钟

- 自动系统用于存储和追踪所有生产数据

自动化感应热处理设备

用于转向齿条的感应淬火+接触式淬火+整体回火

生产需求:

对于汽车转向齿条,全自动化周期中的整体热处理

- 轴的感应淬火

- 齿的接触式导电淬火

- 整体转向齿条的应力释放

新型转向齿条可以在20分钟内设定并启动生产。 参数过程和生产数据质量监控的整体控制 全自动设备生产无需人员操作

产品:

- 转向齿条长度达到1300mm并且直径达到36mm

解决方案:

- MSC 1300/2p 是感应加热“无心”设备,拥有双转向齿条扫描淬火 齿条预上料缓冲装置和自动化上料系统。自动化下料系统和在MPL1T3D设备的输出缓冲上装置。

- 使用150 kW-12kHz电源来淬火

- MPL1T3D是一次性接触式导电淬火再加总体应力释放,分三步进行 工件由线性传送,使用自动功能来切换生产模式 自动上料,下料和调相系统 用100kW-100kHz电源来淬火 使用30×3 kW-300 Hz电源来进行应力释放

- 用于感应淬火处理的整体过程参数控制系统

- 用于接触式导电淬火处理的整体过程参数控制系统

- 生产达到200件/小时

- 切换生产启动时间:15分钟

自动化感应热处理设备

用于直线导轨和丝杆的淬火+回火

生产需求:

- 完整自动化循环的直线导轨的感应淬火和感应回火

- 整个自动化设备生产不需要人工,无上下料时间损失

- 滚道沟道的淬火

- 不同型号轻松转换

- 淬火控制过程参数监控

- 变形小,质量稳定

- 速度快

产品:

- 中碳钢,直线导轨/宽版导轨,从5# 到60#,长度2米 ~ 4米

- 不锈钢,微型直线导轨/宽版导轨,从7# 到15#,长度2米~4米

解决方案:

- 台湾技术,上银,银泰,博世等知名品牌的选择

- 自动上下料处理

- 用线性伺服驱动工件直线移动

- 外挂推进式送料架推入加热工位

- 三菱M70,CNC数控控制系统

- 淬火加热工位200kW电源单元

- 回火工位用于应力释放,使用30 kW电源

- 连续扫描淬火

- 独特的喷淋技术

- 完整的控制参数整合用于淬火过程

- 淬火过程中的能量检测

- 生产输出,举例:30#2.2~2.6米/分钟,45# 1.2~1.6米/分钟

自动化感应热处理设备

用于回转支承和齿圈的淬火

生产需求:

- 内外滚道的淬火

- 上下滚道淬火

- 内外齿圈的淬火

- 无上下料时间损失

- 从滚道淬火到齿圈淬火轻松转换

- 短时启动

- 自动感应器清洁程序

- 淬火控制过程参数

产品:

- 回转支承直径从300到1500mm

- 滚道直径最高达40mm

- 齿部最高达150mm

解决方案:

- 双淬火工位,每个工位都有自动的自定心卡盘

- 自动的自定心感应器与滚道

- 自动保持持续的感应器与滚道的间隙

- 自动的自定心感应器与齿

- 用于双淬火滚道的自动循环

- 自动“恢复”循环用于齿齿淬火

- 旋转扫描淬火过程用于滚道

- 垂直扫描淬火过程用于齿

- 淬火电源150kW-10-15kHz

- 工位用于感应器自动清洁

- 无损失时间用于上下料操作

- 完整的控制参数整合用于淬火过程

- 启动时间:15分钟

自动化感应加热设备

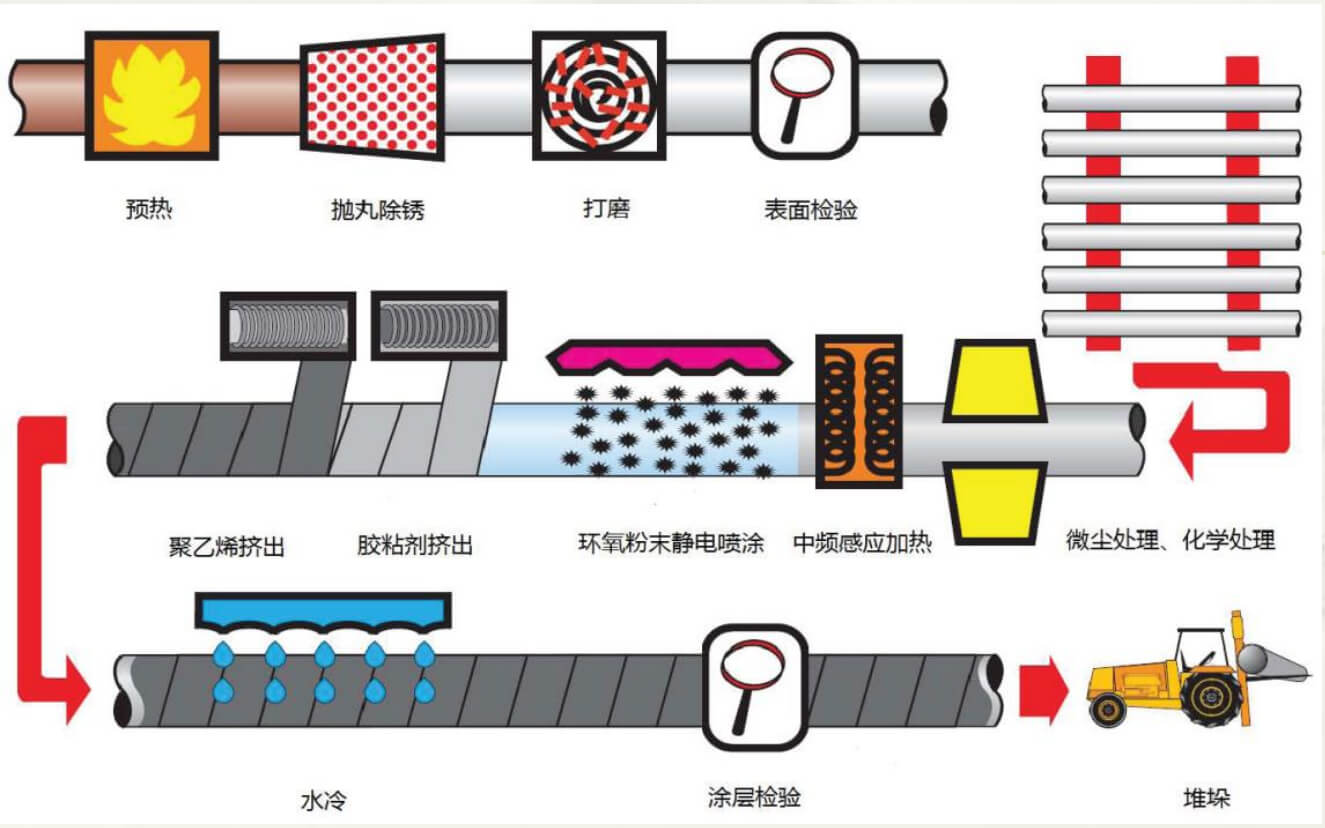

用于钢管的感应预热,后热,退火

意大利IVET感应加热

X

浙江大学电力电子应用技术

国家工程研究中心

简易操作

无预热时间

在线式设备

降低占地空间

快速精准

- 环保无噪音

- IGBT逆变器

- 高效率

- 高恒定功率因素

- 剩磁少

- 整体可控加热温度

- 管端识别自动升温

- 钢管防腐加热、预热、后热

- 钢管内外防腐层涂覆加热 、剥离去除

- 针对典型规格钢管:φ1219×18.4mm

- ⽣产速度1m/min

| 电源电效率 | η≥ 96% |

| 恒定功率因数 | Cosφ≥0.95 |

| 剩磁最大值 | <20Gs |

| 供电电压 | 380V,50Hz,三相五线制 |

| 功率范围 | 50~5000KW |

| 输出稳定性 | ±10%输入波动±1%输出波动 |

| 冷却方式 | 水冷系统或风冷系统 |

获取我们为您量身定制的解决方案